تولید کابل به چه صورت است؟ آیا تا بحال فکر کردهاید که تاریخچه تولید سیم کابل چیست؟ و یا اینکه تولید سیم کابل چگونه انجام میشود؟ سیمها رشتههای فلزی هستند که وظیفه انتقال نیرو یا داده از یک ناحیه به ناحیه دیگر را بر عهده دارند. در واقع سیم و کابل اصلیترین تجهیزات صنعت مدرن بشمار میروند و بدون آنها تولید و توزیع نیرو و برق ممکن نیست. قابل ذکر است که سیمهای برق الکتریسیته را هدایت کرده و مسیری با مقاومت کم برای عبور جریان الکتریسیته فراهم میکنند. در این مقاله از وبلاگ کابل مسین قصد داریم به بررسی تولید سیم کابل و تاریخچه آنها بپردازیم. شما میتوانید برای کسب اطلاعات بیشتر در این زمینه، در ادامه مقاله با ما همراه باشید.

تاریخچه برق و اولین کابل برق

انرژی الکتریکی همیشه در اطراف ما بوده اما در گذشتههای دور قادر به درک و یا کنترل آن نبودهایم. اما همه اینها در قرن ۱۸ و ۱۹ دستخوش تغییرات فراوانی شد و این تغییرات منجر به اختراعات بزرگی نظیر اختراع و تولید سیم کابل، اختراع باتری، لامپ برق و سایر فناوریهایی شد که امروزه زندگی بدون آنها ممکن نیست. پس از آن نیز در قرن بیستم پیشرفتهایی در حوزه تولید برق نظیر نیروی باد، انرژی هستهای و نیروی جزر و مد پا به عرصه نهادند. در اینجا قصد داریم به بررسی تاریخچهی مختصری از الکتریسیته و تولید برق بپردازیم.

ماهیت الکتریکی ماده در حدود ۶۰۰ سال قبل از میلاد توسط فیلسوف یونانی تالس کشف شد. او اشاره کرد که مالش کهربا با پوست میتواند باعث جذب اجسام سبک شود؛ که این خود اولین گام برای تولید برق بشمار میرود. قرنها بعد در قرن شانزدهم، ویلیام گیلبرت، پزشک انگلیسی، متوجه شد که مواد دیگری نیز با رفتار مشابه کهربا وجود دارند و او آنها را «الکتریک» نامید که در نتیجه منجر به اختراع دستگاهی به نام ورسوریو (ابزاری برای تشخیص الکتریکی بودن یا نبودن بدن) شد.

در قرن هجدهم، شارل دو فای فرانسوی کشف کرد که دو نوع رفتار بسته به مالش مواد وجود دارد که این کشف باعث شد او دریابد که دو نوع برق وجود دارد. در همان قرن بنجامین فرانکلین به بررسی پدیدههای الکتریکی پرداخت و به این نتیجه رسید که الکتریسیته نوعی سیال است که میتواند با اصطکاک از جسمی به جسم دیگر عبور کند و انتقال یابد.

در سال ۱۷۸۰، الساندرو ولتا به لطف اختراع باتری الکتریکی، دریافت که هنگام تولید الکتریسیته به فلزات رسانایی مانند مس یا آهن نیاز است، بهطوری که در تماس با جسمی که با الکتریسیته شارژ میشود، به تمام نقاط آن منتقل میشود.

در سال ۱۸۲۰، هانس کریستین ارستد (۱۷۷۷-۱۸۵۱) کشف کرد که جریان الکتریکی در یک سیم باعث حرکت قطب نما میشود. این امر نشان دهنده رابطه بین الکتریسیته و مغناطیس بود.

تنها یک هفته بعد، آندره ماری آمپر (۱۷۷۵-۱۸۳۶) متوجه شد که جریانهای موازی با یکدیگر مخالف هستند و یکدیگر را دفع میکنند و جریانهای مخالف جذب یکدیگر میشوند. این منجر به نظریه مایکل فارادی (۱۷۹۱-۱۸۶۷) شد. در سال ۱۸۳۱ این سوال مطرح شد که اگر الکتریسیته میتواند مغناطیس تولید کند، چرا مغناطیس نمیتواند الکتریسیته تولید کند؟ در واقع ثابت شد که میتواند و در نهایت ژنراتور و موتور الکتریکی اختراع شدند.

در سال ۱۸۲۶، جرج سیمون اهم (۱۷۸۷-۱۸۵۴) تعیین کرد که جریان در یک سیم مستقیماً با ولتاژ منبع و مقاومت سیم مرتبط است. این رابطه به قدری بحث برانگیز بود که او انتشار این نتایج را که اکنون به نام قانون اهم شناخته میشود، برای چند سال به تاخیر انداخت.

در سال ۱۸۳۰، جوزف هنری (۱۷۹۷-۱۸۷۸) ادعا کرد که هیچ ارتباطی بین الکتریسیته و مغناطیس وجود ندارد. او برای اثبات این نظریه، سیمی را در نزدیکی سیم دیگر با یک کنتور خام که جریان الکتریکی را نشان میداد، روشن کرد. وقتی مدار اول را روشن کرد، کنتور حرکت کرد. او نتوانسته بود حرف خود را ثابت کند. اما توانست به یک نتیجه مهم برسد. او متوجه شد که سیم را دور یک تکه آهن بپیچید، شدت مغناطیس بیشتر میشود.

در اواسط قرن نوزدهم، با اختراع باتری الکتریکی، بسیاری از افراد علاقهمند به کاربردهای تکنولوژیکی الکتریسیته بودند و وسایلی را اختراع کردند که برای کارکردن به نیروی الکتریکی نیاز داشتند، مانند آلوا ادیسون (لامپ) و ساموئل مورس (تلگراف). و این علاقه منجر به پیدایش برق در خیابانها و خانهها و جایگزینی لامپ و برق با شمعها و لامپهای نفتی شد. در قرن بیستم، ظهور اختراعات و کاربردهای جدید مبتنی بر الکتریسیته به عنوان منبع انرژی باعث انقلاب برق شد.

تاریخچه تولید سیم کابل

همانطور که در بالاتر نیز به این موضوع اشاره کردیم وظیفه کابل انتقال انرژی الکتریکی از نقطه مبدا به مکان مورد نظر میباشد. اولین استفاده از کابلهای الکتریکی احتمالاً مربوط به سال ۱۸۴۴ برای نصب خطوط اولیه تجاری تلگراف میباشد. کابلهای اولیه از آهن ساخته شده بودند و مراحل تولید آنها دشوار بود. به منظور سهولت در تولید، سطح آهنی مفتولها، از سولفات مس پوشیده شد. خیلی زود خاصیت رسانایی برتر مس نسبت به آهن مشخص شد و در نهایت مس به عنوان هادی جایگزین آهن شد. تا به امروز نیز مس به عنوان بهترین هادی سیم و کابل شناخته میشود.

در دهه ۱۸۸۰ اولین کابلهای عایق شده با گوتاپرکا، یک ماده لاتکس طبیعی که از شیره درختان به همین نام تولید میشد، عایق بندی شدند. این عایق باید دائما مرطوب نگه داشته میشد؛ در غیر اینصورت خشک میشد و نمیتوانست هادیها را عایق بندی کند. کمی بعد این ماده تا حد زیادی با لاستیک و قیر ولکانیزه شده، جایگزین شد. در سال ۱۹۰۶ کابلهای زرهدار معرفی شدند که دارای روکش انعطافپذیر و دو هادی عایق لاستیکی بودند. در دهه ۱۹۳۰ اولین آزمایشات با عایقهای PVC در آلمان انجام شد و در پایان جنگ جهانی دوم انواع قابل توجهی از لاستیکهای مصنوعی و پلی اتیلن تولید و روانه بازار شدند.

در دهه ۱۹۵۰ روکش پی وی سی جایگزین کابلهای لاستیکی شد. در دهه ۱۹۷۰، عایقهای XLPE جایگزین کابلهای عایق کاغذ در کاربردهای ولتاژ متوسط شدند. در دهه ۱۹۸۰ فیبرهای نوری در خطوط هوایی برای انتقال دادهها و نظارت بر وضعیت و استفاده بیشتر از XLPE در خطوط انتقال ولتاژ بالا بین ۶۶ تا ۲۴۰ کیلو ولت معرفی همچنین در همان سالها مواد فوق رسانایی در دمای بالا کشف شدند. در دهه ۱۹۹۰، پلیمرها برای استفاده در EHV، ولتاژ بالا، کاربردها و استفاده از فیبرهای نوری در خطوط هوایی گسترش یافتند.

تاریخچه تولید سیم کابل در ایران

تاریخچه تولید سیم کابل در ایران به یک نام گره خورده است، محمدحسین امینالضرب ملقب به پدر برق ایران. محمدحسین امینالضرب صاحب کارخانه برق امینالضرب در سال ۱۲۸۲شمسی سیم و کابل را به ایران وارد کرده است. در ابتدا از سیمهای روکشدار برای توزیع برق استفاده میشد سپس کم کم استفاده از کابلهای پیشرفتهتر در ایران رواج پیدا کرد. این پیشرفت منجر به افزایش چشمگیر تعداد کارگاهها و کارخانهها و افزایش رونق صنعت و کسب و کار مدرن در ایران شد.

مراحل تولید کابل

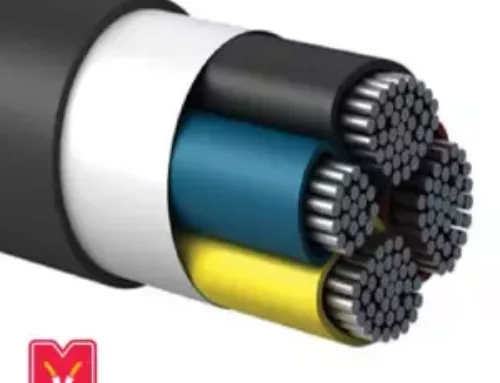

قبل از اینکه به بررسی مراحل تولید سیم کابل بپردازیم، بهتر است دو اصطلاح سیم و کابل را بطور مختصر تعریف کنیم. بهطور خلاصه میتوان گفت که سیم از یک هادی تشکیل شده است. در حالی که کابل از دو یا چند هادی ساخته شده است. مراحل تولید کابل به شرح زیر است:

مرحله ۱ تولید کابل: نازک کاری

هدف از مرحله اول به دست آوردن سیم های فلزی (معمولاً مس یا آلومینیوم) با سطح مقطح ۱.۳۸ میلیمتر است. در این مرحله به کمک دستگاههای نازک کاری مس ۸ میلیمتر به مس ۱.۳۸ میلیمتر تبدیل میشود.

مرحله ۲ تولید کابل: آنیل کاری

در طول فرآیند نازک کاری فشار زیادی بر روی میله فلزی وارد میشود. به همین دلیل سیم تولید شده بسیار شکننده است و در صورت خم شدن به راحتی میتواند شکسته شود. در این مرحله برای افزایش انعطاف فلز سیم را آنیل میکنیم. در واقع آنیل کردن به فلز اجازه میدهد به آرامی خنک و در نهایت سخت شود.

مرحله ۳ تولید کابل: پانچ کردن (تاباندن رشتههای سیم)

در این مرحله از تولید سیم کابل، دو یا چند سیم از یک گیج با استفاده از یک فرمول اختصاصی برای تعیین طول پیچش به هم پیچانده شده و یا رشته میشوند.

مرحله ۴ تولید کابل: عایق کاری

در این مرحله سیم که نرم و انعطاف پذیر است از دستگاه اکسترودر عبور داده شده و عایق میشود. عایقها انواع مختلفی دارند و از نشت جریان جلوگیری میکنند.

مرحله ۵ تولید کابل: روکش زنی

در این مرحله از دستگاههای اکسترودر برای روکش زنی کابل استفاده میشود. روکش از نفود رطوبت به دورن کابل جلوگیری کرده و از کابل در برابر عوامل خارجی مانند حمله شیمیایی یا الکتروشیمیایی، آتش سوزی و… محافظت میکند.

مرحله ۶ تولید کابل: بسته بندی

در نهایت کابلهای آماده شده مطابق نیاز مشتری برش داده شده به صورت قرقره یا کلاف بسته بندی میشود.

برای تولید سیم کابل از چه مواد اولیه ای استفاده می شود؟

رشد و پیشرفت چشمگیر در بخشهای انرژی و ارتباطات، نشاندهندهی افزایش نیاز به کابلهای الکتریکی برای کاربردهای مختلف است. به عنوان مثال کابل کواکسیال برای انتقال سیگنال های تلفن و تلویزیون ضروری است و یا با افزایش پیشرفت در حوزه پزشکی و تجهیزات مربوط به آن نیاز به سیم و کابل مخصوص نیز افزایش مییابد. در اینجا قصد داریم به بررسی مواد اولیه موارد نیاز برای تولید سیم کابل بپردازیم.

مس: مس به عنوان هادی و حامل جریان الکتریکی از اجزای ضروری سیم و کابل بشمار میرود. در واقع مس به دلیل داشتن رسانایی بالا و مقاومت کم بهترین متریال برای ساخت هادی در سیم و کابل میباشد. به همین دلیل تغییر قیمت مس در بازار جهانی بطور مستقیم بر قیمت سیم و کابل اثر گذار است.

آلومینیوم: بعد از مس آلومینیوم بهترین هادی موجود در بازار است. آلومینیوم به دلیل داشتن قیمت مناسب (پایینتر از مس) رقیب اصلی مس نیز محسوب میشود. معمولا از آلومینیوم در تولید کابل استفاده میشود. در حالیکه مس بیشتر در تولید سیم و کابل کاربرد دارد.

PVC :PVC یکی از بهترین متریالهای موجود در بازار برای ساخت عایق کابل و سیم است. خواص مکانیکی برتر، مقاومت در برابر خوردگی شیمیایی، مقاومت در برابر آب و هوای نامناسب، پردازش آسان و… بخشی از مزایای PVC میباشد.

PE :PE (پلی اتیلن) از پلیمریزاسیون اتیلن تصفیه شده ساخته میشود و یکی از مواد اولیه لازم برای تولید سیم کابل است. مقاومت عایق عالی، استحکام ولتاژ، مقاومت در برابر سایش، مقاومت در برابر گرما، عملکرد دمای پایین، پایداری شیمیایی، مقاومت در برابر آب و… از ویژگیهای پلی اتیلن بهعنوان عایق میباشد.

XLPE :XLPE یا پلی اتیلن کراسلینک شده که میتوان از آن به عنوان عایق کابل استفاده کرد.

تولید کابل در کارخانه کابل مسین

در این مقاله از وبلاگ کابل مسین به بررسی تاریخچه برق، مواد اولیه مورد نیاز برای تولید کابل و سیم و مراحل تولید سیم کابل پرداختیم. شما میتوانید برای خرید انواع کابل با بهترین کیفیت و نازلترین قیمت با کارشناسان ما در کابل مسین در ارتباط باشید.

شما میتوانید انواع کابل برق و سیم برق مورد نیاز برای پروژههایتان از جمله سیم افشان و کابل افشان را از شرکت کابل مسین تهیه کنید. شرکت کابل مسین (سهامی خاص) با بکار گیری تجربه علمی و عملی بیش از ربع قرن در صنعت کابل سازی فعالیت داشته و یکی از وارد کنندگان و توزیع کنندگان مطرح مس و آلومینیوم کشور می باشد. شرکت کابل مسین دارای دفتر مرکزی در تهران، شعبه مرکزی فروشگاه در لاله زار جنوبی و کارخانه در محمد شهر کرج میباشد که از نظر بعد مسافت یکی از نزدیکترین تولید کنندگان سیم و کابل به تهران می باشد. شرکت کابل مسین تولیدات خود را بر پایه ی تامین نیاز داخلی و خارجی انواع سیم و کابلهای برق، کابلهای جوش، کابل مسلح، نوار مسی، ابزار دقیق، کابلهای کنستانتریک، کابلهای ضدحریق و کم دود و… قرار داده است.

شما میتوانید برای کسب اطلاعات بیشتر و مشاوره تخصصی پیش از خرید از طریق شماره تلفنهای ۰۲۱۲۲۲۲۸۱۸۶ (دفتر مرکزی)، ۰۲۶۳۶۳۰۴۲۶۶ (فروش درب کارخانه) و ۰۲۱۳۳۹۷۴۴۰۹ (شعبه مرکزی فروش)، با کارشناسان و متخصصان کابل مسین در تماس باشید.

سوالات متداول تولید سیم کابل

نازک کاری، آنیل کاری، پانچ کردن (تاباندن رشتههای سیم)، عایق کاری، روکش زنی، بسته بندی

مس، آلومینیوم، PVC، PE، XLPE

فرایند تولید سیم و کابل شامل مراحل زیر است:

« کشش ، تابنده ها ، اکسترودر ، بسته بندی »

۱- کشش

این مرحله با نازک کاری مفتول های مس به قطر ۸ میلی متر و یا مفتول های آلومینیوم به قطر ۵/۹ میلی متر شروع می شود و در صورت نیاز با خروجی های به قطر ۳۸/۱ تا ۵۵/۳ میلی متر می توان از دستگاه های دیگر کشش نیز استفاده نمود و قطر مفتول را تا حد ۱/۰ میلی متر کاهش داد .

انواع کشش با توجه به سایز ورودی و خروجی مفتول به طور کلی به سه دسته راد ، مدیوم و فاین تقسیم می شود . فرایند آنیل کاری برای ایجاد نرمی در مفتول کشیده شده می تواند به صورت همزمان یا پس از عملیات کشش در کوره صورت پذیرد .

۲- تابنده ها

برای ایجاد انعطاف و خمش پذیری بیشتر در کابل ها می توان تعداد مفتول های هر رشته هادی را افزایش داد که در این صورت باید رشته ها به هم تابیده شود . همچنین ضرورت دارد رشته های عایق دار برای کابل های غیر تخت نیز به هم تابیده شوند . انواع تابنده ها در صنعت سیم و کابل را می توان به صورت زیر دسته بندی نمود :

الف – بانچر

برای تابیدن رشته های افشان و نیمه افشان ( در مقطع کم )

ب – استرندر

برای تابیدن رشته های لخت هادی در هادی های نیمه افشان مقطع بالا و همچنین تابیدن رشته های عایق دار مقطع پایین

ج – کابل کننده

برای تابیدن رشته های عایق دار مقطع بالا

۳- اکسترودر

انواع مواد پلیمری موجود در استانداردها با استفاده از دستگاه اکسترودر بر روی اجزاء کابل اعمال می گردد . این مواد عمدتاً شامل اقلام زیر می باشد :

PVC یا پی وی سی :

پلی وینیل کلراید متداول ترین عایق خصوصاً در کابل های فشار ضعیف است. این ماده عایقی که معمولاً به صورت گرانول مصرف می شود از چهار ماده رزین PVC ، کربنات کلسیم ، روغن پلاستی سایزر (معمولاً DOP) و پایدار کننده های حرارتی (استابلایزر) تشکیل می شود که بسته به نوع کاربرد و خواص مکانیکی، حرارتی و انعطاف پذیری ترکیب و نسبت درصد این مواد متشکله در فرمول های مختلف PVC گرانول می تواند متفاوت می باشد . از این پلیمر به عنوان عایق و روکش انواع کابل استفاده می گردد .

XLPE :

پلی اتیلن شبکه ای یا کراس لینک شده ماده عایقی مناسب دیگری است که بیشتر در کابل های فشار متوسط و فشار قوی کاربرد دارد. این پلیمر در مقایسه با PVC خواص عایقی بالاتر (مقاومت عایقی بیشتر)، دوام بیشتر، مقاومت در برابر دمای بالاتر، مقاومت در برابر سایش و مقاومت در برابر مواد شیمیایی بالاتری دارد . انعطاف کم این نوع مواد کاربرد آن را خصوصاً در مورد سیم های انعطاف پذیر ( سیم های افشان ) محدود می کند.

لاستیک :

کاربرد مهم این نوع مواد عایقی در مواردی است که انعطاف پذیری بسیار بالا برای سیم و کابل ضرورت داشته باشد. همچنین یکی از کاربردهای مهم دیگر این نوع عایق در مواردی است که کابل در معرض دمای بالا (نظیر کوره ها و ….) قرار گیرد.

TPR:

آمیزه ای از پلیمرها شامل پلاستیک و لاستیک ها است که دارای خواص همزمان ترموپلاستیکی و الاستومری است. این ماده عایقی همانند بسیاری از لاستیک ها دارای مقاومت زیاد در برابر انواع روغن ها، مواد شیمیایی، ازن و سایر عوامل محیطی است. این مواد دارای خاصیت جذب آب کم، خواص الکتریکی عالی، انعطاف پذیری زیاد به همراه مقاومت خوب در برابر سایش می باشد.

مراحل مختلف فرایند اکسترودر را می توان به طور زیر خلاصه نمود :

الف – اکسترودر عایق

موادی نظیر پی وی سی ، پلی اتیلن و یا انواع لاستیک ها و … بر روی هادی اعمال می شود . به این لایه اکسترود شده از مواد گرمانرم یا گرما سخت ، عایق گفته می شود .

ب – روکش میانی یا فیلر

این لایه معمولا بر روی رشته های عایق دار تابیده کابل اعمال می شود و چون صرفا” برای گرد کردن کابل می باشد لذا از مواد پلیمری با کیفیت پایین تر استفاده می گردد .

ج – روکش ها

که شامل روکش جداکننده ، بدینگ و روکش نهایی است بسته به ساختمان کابل و اجزاء به کار رفته روی بخش های مختلف کابل اعمال می شود ، مهمترین روکش ها شامل انواع پی وی سی ، پلی اتیلن ، لاستیک ها و … است .

۴- بسته بندی

آخرین مرحله در فرایند تولید کابل است . در صورتی که محصول نهایی به صورت سیم باشد معمولا” در دستگاه کلاف پیچ به صورت کلاف بسته بندی می شود و اگر محصول نهایی به صورت کابل باشد به دو صورت کلاف ( برای کابل های انعطاف پذیر ساختمانی ) و یا به صورت قرقره ( عموما” برای کابل های سنگین تر ) بسته بندی می شود .

واحد فنی مهندسی شرکت کابل مسین

ثبت ديدگاه